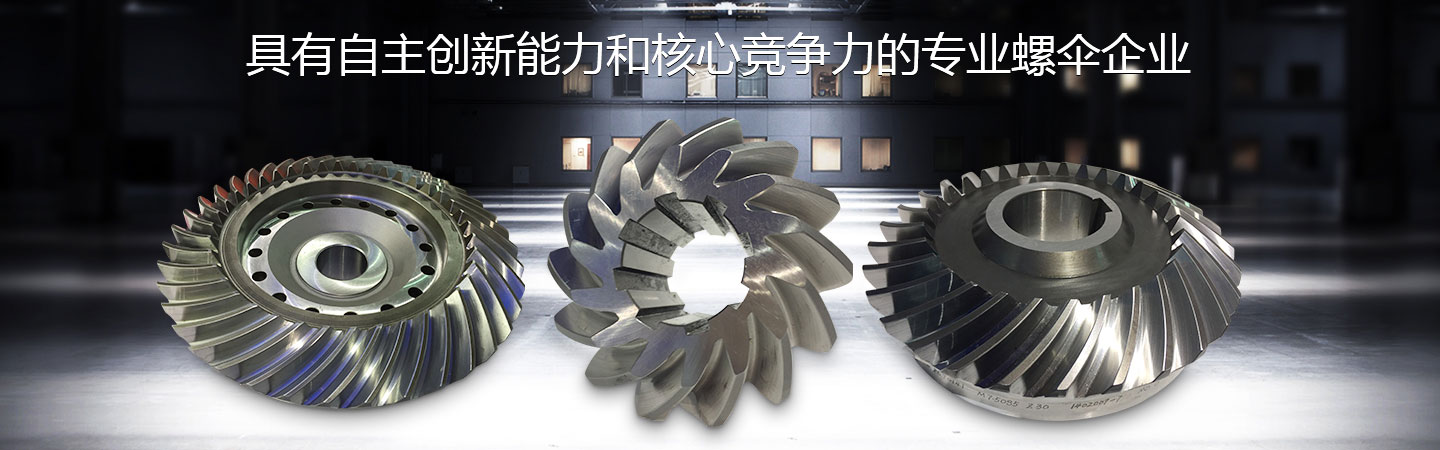

1-1:設計環節:齒型采用圓弧等高齒+齒輪結構優化設計

1-2:制造環節:

1-2-1:齒胚:優化鍛造及等溫正火工藝,提高鋼材在高溫狀態的抗變形強度 。

1-2-2:齒輪用鋼與滲碳工藝:

CrMnTiH系列鋼+高碳勢稀土碳共滲工藝+分級淬火油(高溫)+噴丸

2-1:齒型設計的創新點:

國內外現有兩種齒制,格里森的“收縮齒”,奧利康的“等高齒”; 收縮齒的優點:允許磨齒,精度可達4級,對降低噪聲有益。

收縮齒的缺點:對齒輪裝配精度要求過高,裝配線運轉快,裝配精度難保障。是高頻噪聲的主要起因。噪聲70~80分貝。

等高齒的優點:對齒輪裝配精度要求不高,裝配精度對噪聲影響不大。

等高齒的缺點:不允許磨齒,要求齒輪切齒精度要高,熱處理變形要小。冷熱加工的難度加大。現在高水平是6級,對應的噪聲60~70分貝。

圓弧等高齒的創新點:對裝配精度要求不高,允許磨齒。具備上述兩種齒制的優點,了缺點。該齒制應用于拖掛車驅動橋齒,輸出功率提高20%,應用于10000轉/分煙機齒輪噪聲<60分貝。超外企質量水平。

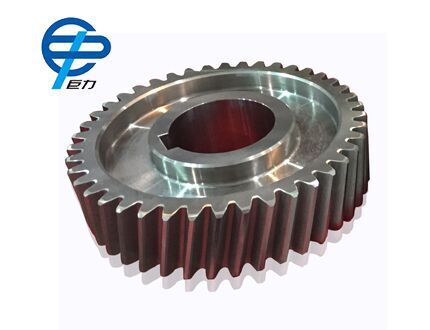

2-2:制造環節的創新點:

鋼材選用+齒輪滲碳熱處理的創新點:

外企:高Ni,Mo含量齒輪鋼+常規滲碳工藝;

2-2-1:齒根非馬氏體組織<0.02mm ,但是鋼材價格高。

2-2-2:齒輪滲層殘余奧氏體級別高,需采用低溫處理或二次淬火。制造工序增加。

2-2-3:滲層組織是高碳欒晶馬氏體,缺口敏感度高,降低彎曲疲勞壽命。

2-2-4:因滲層無點狀碳化物,齒輪在過載狀態易產生“粘連”,

接觸疲勞壽命降低。據我廠統計,因“粘連”疲勞失效,占齒輪失效90%以上。

中企:CrMnTiH系列齒輪鋼+高碳勢稀土碳共滲工藝;

2-2-5:高碳勢稀土碳共滲工藝可以彌補CrMnTiH齒輪鋼抗內氧化能力低的缺點,齒根非馬氏體組織<0.02mm,達到NiMo齒輪鋼同等質量水平。降低了鋼材采購成本。

2-2-6:滲層組織的殘余奧氏體級別低,無需低溫處理或二次淬火。制造工序簡單。

2-2-7:滲層組織由高碳孿晶馬氏體轉變為中碳板條馬氏體+點狀碳化物。實現齒輪硬齒面的“變性”處理,缺口敏感問題解決。彎曲疲勞壽命提高5~25倍。

2-2-8:滲層存在大量點狀碳化物,易“粘連”問題解決 。接觸疲勞壽命提高5~25倍。

2-2-9:該工藝滲碳速度快,生產周期縮短,單件熱處理成本降低16%